Как сделать пресс своими руками в домашних. Самодельный пресс из домкрата. Пресс своими руками. Назначение и функции пресса в быту и промышленности

Сконструировать гидравлический пресс в условиях домашней мастерской можно при помощи подручного металлопроката. Главным рабочим элементом любого гидравлического пресса является автомобильный гидродомкрат. Чаще всего в устройстве пресса применяется распространенная конструкция автомобильного домкрата – бутылочная. Домкраты этого вида в зависимости от особенностей конструкции могут поднимать от 2 до 100 тонн. Огромным преимуществом автомобильного гидродомкрата является простота его устройства и удобство эксплуатации.

Изготовление основания конструкции, стоек и упора

Основание для устройства можно смастерить из любого подручного материала. Главным требованием к этому конструктивному узлу устройства является обеспечение надежной устойчивости всей установки в процессе функционирования. Для того чтобы обеспечить максимальную устойчивость конструкции, нужно гидропресс конструировать таким образом, чтобы центр тяжести устройства располагался как можно ниже.

Для напольной разновидности конструкции, основание можно собрать из швеллеров или толстостенных уголков. При изготовлении настольного гидропресса для сооружения основы можно применить толстостенную трубу, имеющую квадратное сечение. При использовании основания в роли платформы пресса, сверху на основание потребуется произвести наваривание толстостенного листа металла. Использовать железо для конструирования можно только при толщине металла 10 мм и более.

После изготовления основания можно приступать к изготовлению следующих конструктивных элементов устройства – стоек и упора. Изготовить эти элементы можно также из подручных материалов. При определении размеров этих элементов требуется учитывать некоторые особенности предполагаемой эксплуатации устройства.

В первую очередь требуется выяснить величину выдвижения штока, используемого в устройстве домкрата. К этому параметру требуется прибавить высоту корпуса гидродомкрата и толщину металла платформы, служащей в качестве опоры.

Упор устройства изготавливается из материала аналогичного тому, из которого изготовлены стойки приспособления. Размер упора должен быть равен ширине платформы устройства.

Соединенные воедино неподвижный упорный элемент и стойки геометрически представляют П-образный конструктивный элемент. Все конструктивные элементы соединяются в единую конструкцию при помощи сварочного агрегата. После соединения стоек и неподвижного упорного элемента устройства методом сварки вся конструкция крепится к ранее изготовленному основанию.

Для некоторых операций домашнему мастеру может потребоваться пресс со значительным усилием сжатия, но приобретение оборудования такого класса будет совершенно неоправданным. Сегодня мы расскажем, как за несколько часов собрать надёжный пресс на основе гидравлического автомобильного домкрата.

Из чего и как собрать раму для пресса

Материал для станины, её конструкционная прочность и способ сборки должны определяться давлением, которое домкрат способен выдать. Для точного расчёта важно понимать, в каком направлении действуют нагрузки в процессе работы.

Основа пресса — прямоугольная П-образная рамка из швеллера или спаренного стального уголка. Основной действующей силой является противодействие сжатию, выраженное в сосредоточенной нагрузке. Основное усилие концентрируется в центрах горизонтальных перекладин. Силами, растягивающими вертикальные стойки пресса, и явлениями деформации в сжимаемых деталях вполне можно пренебречь.

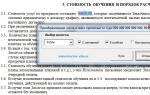

1 — верхняя упорная балка; 2 — болты; 3 — домкрат 20 т; 4 — возвратные пружины; 5 — подвижная балка; 6 — стопорный палец; 7 — регулируемая опорная балка; 8 — поперечная балка; 9 — ножки из уголков

1 — верхняя упорная балка; 2 — болты; 3 — домкрат 20 т; 4 — возвратные пружины; 5 — подвижная балка; 6 — стопорный палец; 7 — регулируемая опорная балка; 8 — поперечная балка; 9 — ножки из уголков

Для установки со сдавливающим усилием до 5 тонн для изготовления рамы можно смело использовать:

- Швеллер по ГОСТ 8240-89 типоразмера 8П.

- Пару горячекатанных уголков по ГОСТ 8509-93 размера 50х5 мм, связанных 10 мм прутьями через 20-25 см, либо цельным сварным швом.

Сразу оговоримся, что примерные данные по металлопрокату мы приводим для рамы, у которой внутреннее окно не шире 100 см. По аналогии при использовании домкрата с усилием до 10 тонн раму следует изготовить из:

- Швеллер типоразмера 10П.

- Спаренная угловая сталь 63х7 мм, соединение цельным швом с внутренними вставками номинального сечения.

Если же необходимое усилие сжатия достигает 15 т или выше, то раму следует изготовить из:

- Швеллер типоразмера 14П.

- Спаренный уголок 75х8 мм, соединение аналогично предыдущему.

Указанное выше предложение по металлопрокату подразумевает десятикратный запас прочности, что полностью исключает превышение предела упругих деформаций и является нормальным для установок такого рода. Все соединения рамы должны быть сварными с цельными двухсторонними швами и подрезкой встык. Если сваркой соединение не выполнить, допускается сборка на болтах или шплинтованных пальцах. При этом обязательно нужно брать в расчёт максимальную допустимую нагрузку на срез.

При болтовом соединении основная нагрузка становится рассредоточенной и усилие сжатия пресса нужно разделить на количество болтов или пальцев. Разрушающее усилие среза болтов из наиболее распространённой стали СТ-3 составляет:

- М10 — около 2500-3000 кг.

- М12 — 4000-4500 кг.

- М14 — 5500-6000 кг.

Для обеспечения необходимого запаса прочности каждый элемент крепления должен испытывать нагрузку в пять раз меньше разрушительной. Для стальных пальцев усилие можно принимать на 10-15% выше указанных значений. Если нужное количество креплений не получается разместить в угловом узле, следует увеличить прочность косынками, для которых предпочтительно использовать угловую сталь вместо листовой. Это же применимо и к сварной конструкции рамы, что также помогает избежать использования излишне массивного сталепроката.

Помимо нагруженной верхней части станина включает в себя две стойки с ножками, обеспечивающими прессу достаточную устойчивость, и поперечную балку, которая может быть переставной при обработке деталей разного размера. Сечение верхней и нижней балок должно быть эквивалентным, также как и сечение элементов их крепления. Ножки и опору каждый волен реализовать по своим соображениям, они не испытывают рабочих нагрузок помимо собственной массы пресса. Единственное требование — наличие нижней перекладины, придающей конструкции дополнительную жёсткость.

Какой использовать домкрат и как его доработать

Наиболее доступным и пригодным для изготовления домашнего пресса будет гидравлический автомобильный домкрат стаканного типа. Как упоминалось выше, рабочее усилие вы вправе выбирать под свои задачи, в продаже присутствуют относительно недорогие устройства, способные выжимать до 20 тонн и даже больше.

Основная проблема с использованием таких домкратов заключается в их неспособности работать в перевёрнутом положении. Кажется наиболее логичным закрепить домкрат стационарно на верхней балке и использовать нижнюю как опору под деталь. Однако для этого потребуется доработка гидравлического механизма.

Первый вариант переделки домкрата — установка дополнительного расширительного бачка ёмкостью около 300 мл. Бачок связывается с заливным отверстием домкрата обычной силиконовой трубкой. Для её плотной посадки можно использовать резьбовые штуцеры под кислородный шланг, которые в ассортименте присутствуют в любом магазине автозапчастей.

Другой вариант переделки потребует разборки домкрата. Необходимо полностью слить масло и прокачать плунжер, затем скрутить верхнюю прижимную гайку, зажав её в тисках. После этого резиновой киянкой расшатывается внешний стакан, он должен выйти из посадочного кольца в основании домкрата. Сразу возле рычага плунжера расположено отверстие для забора рабочей жидкости. Вся проблема кроется здесь: стакан наполнен не полностью и поэтому в перевёрнутом состоянии отверстие не контактирует с маслом. Чтобы это устранить, в него нужно плотно запрессовать трубку, длиной почти во всю высоту стакана.

Если не переделывать домкрат, придётся реализовать более сложный механизм с дополнительной третьей балкой. Она должна скользить по боковым стойкам-направляющим и иметь достаточно плотную посадку, чтобы при накачке давления домкрат не сдвинулся с места. В нашем случае домкрат просто крепится в перевёрнутом положении к центру верхней балки. Здесь не нужно массивных болтов, достаточно проделать в опорной пластине домкрата пару отверстий и обеспечить фиксацию болтами М10 или М8, способными выдержать вес самого домкрата и незначительное усилие сдвига на начальном этапе сжатия.

Изготовление прижимных колодок

Шток домкрата не очень удобен в работе, обычно требуется увеличенная площадь сжимающих бабок для использования широкого набора пресс-форм и работы с крупногабаритными деталями. При этом усилие должно распределяться по всей площади сжимаемых поверхностей равномерно, не вызывая деформации.

В простейшем случае в роли прижимных колодок могут выступить короткие полнотелые чушки. В них достаточно просто изготовить глухие отверстия с резьбой для фиксации к основной конструкции пресса. Но такого рода детали не всегда доступны обывателю, поэтому предлагаем вариант собственного изготовления бабок, способных без вреда выдержать значительное усилие сжатия.

Верхняя бабка должна иметь возможность составного крепления со штоком домкрата, исключающего сдвиг во время работы. Говоря проще, в бабке следует изготовить несквозное отверстие, в которое пятка домкрата войдёт с минимальным зазором. Также понадобится пара отверстий для крепления пружин возвратного механизма.

Обе бабки можно изготовить из двух отрезков швеллера или четырёх кусков уголка, формирующих параллелепипед с открытыми боковыми гранями. Швы на плоскостях, через которые проходит ось основного рабочего усилия, следует заваривать сплошным швом изнутри, остальные — снаружи. Одна из граней глушится квадратной вставкой, после чего внутренняя полость заливается пескобетоном марки 500. После застывания бабка заваривается с другой стороны, так получаются две несжимаемые колодки.

Для посадки на домкрат достаточно приварить в верхней части бабки отрезок трубы соответствующего диаметра, которая выполнит роль обсадки стакана. Для ещё большей надёжности на дне гильзы крепится шайба с отверстием под пятку штока. Нижнюю бабку можно просто поставить на переставную балку, но лучше наварить пару уголков или стальных прутьев, ограничивающих сдвиг.

Переставная опорная балка

Как вы уже знаете, нижняя балка должна иметь сечение не меньше, чем у верхней, но она отличается по конструкции. Опорный стол изготавливается из двух швеллеров, обращённых рёбрами наружу, которые прикладываются по разные стороны стоек и свариваются в центральной части вставками из уголка или толстой арматуры. Вдоль центра балки имеется свободное пространство, чем объясняется необходимость изготовления нижней опорной колодки. Последняя должна опираться как минимум на половину ширины каждой полки, упоры от сдвига навариваются по центру нижней части.

Лучший вариант фиксации балки на стойках — с помощью массивных стальных пальцев. Для этого в вертикальных швеллерах рамы следует изготовить ряд круглых просечек на разной высоте с параллельным расположением. Как вы понимаете, диаметр пальцев не может быть меньше совокупного сечения всех болтов, используемых в скреплении верхней части рамы.

Возвратный механизм

Последняя часть конструкции самодельного пресса — пружинный механизм, который будет складывать домкрат при открытом перепускном клапане. Для этой цели подойдут обычные пружины для доводки дверей, которые можно в неограниченном количестве приобрести в любом хозяйственном магазине.

Задача осложняется при использовании верхней прижимной бабки, значительный собственный вес которой не позволит пружинам сжаться. Как вариант можно увеличить число пружин до четырёх или шести, или использовать более мощные пружины растяжения для ворот.

При отсутствии верхней колодки необходимо закрепить пружины к штоку домкрата. Для этого понадобится шайба, внутреннее отверстие которой больше регулировочного винта штока, но меньше диаметра поршня. Пружина крепится к ней через два небольших отверстия по краям и фиксируется к верхней балке аналогичным образом или на приваренных крючках. Располагать пружину строго вертикально не обязательно, вы можете компенсировать излишек длины наклонным положением.

Гидравлический пресс имеет многоцелевое предназначение. Этот аппарат служит в основном для того, чтобы сжимать предметы высокой и средней плотности при этом изменять их форму или вытеснять жидкость, которая входит в состав. Кроме того, оборудование может использоваться и для переноса тяжёлых предметов, но нет необходимости покупать гидравлический пресс, ведь его можно сделать своими руками с помощью обычного домкрата.

Принцип работы гидравлического пресса

Создание пресса из домкрата своими руками не влияет на его качество и технические показатели. Характеристики равняются оборудованию, которое выпускается на производстве. Гидравлический пресс может использоваться в домашних условиях для многих целей. К ним относятся:

- штамповка;

- ковка;

- выгибание;

- выдавливание профилей;

- прессовка различных предметов.

Кроме того, прессовка может использоваться для пакетирования различных предметов из древесины, металла и пластика.

Гидравлический пресс используется почти на любом производстве, но и в быту он находит своё применение. Преимущество такого оборудования в законе гидростатики, который, в свою очередь, облегчает прессовку предметов с любой плотностью. Принцип работы заключается в том, что гидравлический пресс давит в одну конкретную точку и тем, самым повышает КПД , в другом месте на предмете. Таким образом, можно производить разнообразные действия от сгибания до прессования предмета, прилагая минимальные усилия.

Вся конструкция включает в себя небольшое количество деталей, но главные из них это два поршневых цилиндра, которые отличаются друг от друга своим диаметром. Внутри поршней, находиться обычная вода или масло. Жидкость позволяет действовать закону гидростатики. Это позволяет усиливать КПД и на предмет, уже будет действовать сила в несколько тонн. Структура гидравлического пресса подразумевает работу в двух плоскостях , но чаще всего применяется вертикальный тип оборудования, и реже горизонтальная модель.

Создание пресса своими руками

На сегодняшний день существует достаточно большое количество чертежей, которые позволяют сделать гидравлический пресс с помощью домкрата своими руками. Самодельный пресс не будет отличаться от настоящего оборудования, выпущенного на предприятии. В итоге можно сэкономить деньги и получить в своё распоряжение качественное оборудование, которое к тому же легко улучшать и видоизменять в дальнейшем.

На сегодняшний день существует достаточно большое количество чертежей, которые позволяют сделать гидравлический пресс с помощью домкрата своими руками. Самодельный пресс не будет отличаться от настоящего оборудования, выпущенного на предприятии. В итоге можно сэкономить деньги и получить в своё распоряжение качественное оборудование, которое к тому же легко улучшать и видоизменять в дальнейшем.

В быту самодельный пресс можно использовать для прессовки разного рода предметов, в том числе и отходов, которые остаются после обработки металла. Многие мастера особенно часто применяют пресс для деформации труб и загибания профилей . Так как гидравлический пресс создаётся для бытовых целей своими руками, то вместо мастерской можно использовать обычный гараж.

Необходимые инструменты

Собрать самодельный пресс только при помощи собственных сил достаточно просто, но нужно заранее подготовить все необходимые инструменты. Обязательно важно подготовить сварочный аппарат и большое количество электродов. Если нет навыков в сварке, можно попросить помочь специалистов за небольшую плату. Для металлической обработки некоторых деталей также нужно будет найти шлифовальный аппарат. В качестве основного сырья при создании гидравлического пресса используются металлические профили , которые можно купить на любом строительством рынке. Сразу покупать большое количество не имеет смысла. Лучше докупать всё по мере необходимости.

Первым делом нужно запомнить, что принцип работы в гидравлическом прессе это давление, которое можно получить путём ручного действия или насоса. Давление можно подавать в рабочий цилиндр и с помощью установки гидравлического домкрата, который имеет уже встроенный насос ручного действия. Домкраты могут быть самые разные, но лучше выбирать модель бутылочного типа, так как они за всё время применения показали самый длительный срок эксплуатации. В начале сборки гидравлического пресса нужно обратить внимание на то, что домкрат устанавливается исключительно в вертикальном положении и не допускается варианта, когда шток домкрата выдвинуть вниз.

Для использования гидравлического пресса в домашних условия, хватит минимальной силы нагрузки, которая равняется 10–20 тоннам . Большая сила нагрузки, используется только при работе на производстве. Важно также обратить внимание на такие характеристики, как:

- параметры станины;

- рабочий ход поршней;

- габариты.

Давление внутри цилиндра получают при использовании ручного или гидравлического насоса. Второй вариант упрощает работу, но ручной насос можно легко заменить.

Создание основы для самодельного пресса из домкрата

Начало работы по созданию самодельного пресса основывается на создании платформы, которая будет служить опорой и сможет при этом выдержать нагрузку пресса. Нужно учитывать, что сила, которая будет действовать во время прессовки, должна быть пропорциональна узлам. Фактически домкрат будет всячески стараться разорвать рамную конструкцию

, поэтому её прочность - это залог качества всего оборудования. Необходимо сделать раму, которая выдерживала бы нагрузку превосходящую силу, действующую во время работы гидравлического пресса.

Начало работы по созданию самодельного пресса основывается на создании платформы, которая будет служить опорой и сможет при этом выдержать нагрузку пресса. Нужно учитывать, что сила, которая будет действовать во время прессовки, должна быть пропорциональна узлам. Фактически домкрат будет всячески стараться разорвать рамную конструкцию

, поэтому её прочность - это залог качества всего оборудования. Необходимо сделать раму, которая выдерживала бы нагрузку превосходящую силу, действующую во время работы гидравлического пресса.

Рамный проём должен соответствовать по размеру предполагаемому материалу, который будет использоваться во время прессовки, поэтом важно определиться с шириной этой части на этапе её создания. Минимальные размеры ширины имеют свои пределы, ведь она не может быть меньше суммарных габаритов пресса. При определении точной высоты гидравлического пресса требуется учитывать, длину домкрата, свободную амплитуду штока, свободное место для обработки материалов и размеры рабочего стола.

Гидравлический домкрат устанавливается на основное полотно пресса, при этом детали будут упираться в полотно рамной конструкции. В таком случае вся сила, которая будет передаваться от штока на обработку или прессовку материала, будет зависеть от работы подвижного рабочего стола. Он устанавливается на верхнюю часть конструкции домкрата. Перемещение при этом будет происходить при помощи станины вверх и вниз.

Получить необходимую прочность и жёсткость конструкции можно путём использования сразу нескольких рёбер. Для этого необходимо купить профили из металла углового или квадратного типа. Идеальный размер профиля должен составлять 50 или 40 мм на сторону. Если под рукой просто нет необходимых профилей, их можно изготовить из обычных металлических листов, которые сгибаются в форме угла. Потом необходимо просто приварить два угла друг к другу в верхней и нижней части. Таким образом, можно получить профиль с несколькими рёбрами жёсткости, которые значительно увеличивают максимальный предел нагрузки конструкции.

Для того чтобы придать гидравлическому прессу устойчивость, необходимо приварить пластину к изготовленной стальной конструкции. По стандартным чертежам металлическая пластина должна быть толщиной в 8–12 мм и размером в 200 на 250 мм. Дальше нужно будет установить на оборудование две пружины у домкрата с обеих сторон. С одной стороны, пружины должны быть прилеплены к станине, а, с другой стороны, установлены на рабочий стол. Пружины служат для того, чтобы вернуть домкрат в исходное положение, поэтому они должны обладать соответствующей жёсткостью и размерами.

Создание упора для гидравлического пресса

При создании пресса своими руками, нужно изготовить дополнительно ещё и упор. Для этого подойдёт металлический материал, который использовался при создании стоек. Длина заготовки должна при этом равняется ширине конструкции. Дальше нужно сварить две детали между собой и соединить с опорной конструкцией. Следует приварить два металлических уголка

, которые имеют 40 или 50 мм одной стороны, друг к другу. Длина выбирается произвольная, но в пределах 30– 50 см. Все заготовки после этого свариваются между собой и устанавливаются на своё положенное место. Угол соединения при этом должен равняться 90 градусам.

При создании пресса своими руками, нужно изготовить дополнительно ещё и упор. Для этого подойдёт металлический материал, который использовался при создании стоек. Длина заготовки должна при этом равняется ширине конструкции. Дальше нужно сварить две детали между собой и соединить с опорной конструкцией. Следует приварить два металлических уголка

, которые имеют 40 или 50 мм одной стороны, друг к другу. Длина выбирается произвольная, но в пределах 30– 50 см. Все заготовки после этого свариваются между собой и устанавливаются на своё положенное место. Угол соединения при этом должен равняться 90 градусам.

Следует соблюдать угол во время сваривания. Для этого необходимо использовать угольники, которые помогут соблюсти необходимые 90 градусов, и не позволят конструкции во время сваривания согнуться.

Преимущество съёмного упорного элемента

Съёмный упорный элемент в основном устанавливается для того, чтобы передвигать его по направляющей и тем самым будет передаваться направление на составляющую. Для его создания потребуются простые металлические отрезки толщиной 10 мм . Заготовки по длине должны быть немного меньше расстояния между двумя стойками. Конечный этап - это приваривание упора к двум стойкам.

Заключение

Сделать своими руками гидравлический пресс с помощью домкрата очень просто. Для этого можно использовать подручные средства, всевозможные чертежи, которые можно найти в интернете, а также собственный опыт. В итоге получиться оборудование, которое может приготовиться в быту в любой момент.

Для некоторых операций домашнему мастеру может потребоваться пресс со значительным усилием сжатия, но приобретение оборудования такого класса будет совершенно неоправданным. Сегодня мы расскажем, как за несколько часов собрать надёжный пресс на основе гидравлического автомобильного домкрата.

Из чего и как собрать раму для пресса

Материал для станины, её конструкционная прочность и способ сборки должны определяться давлением, которое домкрат способен выдать. Для точного расчёта важно понимать, в каком направлении действуют нагрузки в процессе работы.

Основа пресса — прямоугольная П-образная рамка из швеллера или спаренного стального уголка. Основной действующей силой является противодействие сжатию, выраженное в сосредоточенной нагрузке. Основное усилие концентрируется в центрах горизонтальных перекладин. Силами, растягивающими вертикальные стойки пресса, и явлениями деформации в сжимаемых деталях вполне можно пренебречь.

1 — верхняя упорная балка; 2 — болты; 3 — домкрат 20 т; 4 — возвратные пружины; 5 — подвижная балка; 6 — стопорный палец; 7 — регулируемая опорная балка; 8 — поперечная балка; 9 — ножки из уголков

1 — верхняя упорная балка; 2 — болты; 3 — домкрат 20 т; 4 — возвратные пружины; 5 — подвижная балка; 6 — стопорный палец; 7 — регулируемая опорная балка; 8 — поперечная балка; 9 — ножки из уголков

Для установки со сдавливающим усилием до 5 тонн для изготовления рамы можно смело использовать:

- Швеллер по ГОСТ 8240-89 типоразмера 8П.

- Пару горячекатанных уголков по ГОСТ 8509-93 размера 50х5 мм, связанных 10 мм прутьями через 20-25 см, либо цельным сварным швом.

Сразу оговоримся, что примерные данные по металлопрокату мы приводим для рамы, у которой внутреннее окно не шире 100 см. По аналогии при использовании домкрата с усилием до 10 тонн раму следует изготовить из:

- Швеллер типоразмера 10П.

- Спаренная угловая сталь 63х7 мм, соединение цельным швом с внутренними вставками номинального сечения.

Если же необходимое усилие сжатия достигает 15 т или выше, то раму следует изготовить из:

- Швеллер типоразмера 14П.

- Спаренный уголок 75х8 мм, соединение аналогично предыдущему.

Указанное выше предложение по металлопрокату подразумевает десятикратный запас прочности, что полностью исключает превышение предела упругих деформаций и является нормальным для установок такого рода. Все соединения рамы должны быть сварными с цельными двухсторонними швами и подрезкой встык. Если сваркой соединение не выполнить, допускается сборка на болтах или шплинтованных пальцах. При этом обязательно нужно брать в расчёт максимальную допустимую нагрузку на срез.

При болтовом соединении основная нагрузка становится рассредоточенной и усилие сжатия пресса нужно разделить на количество болтов или пальцев. Разрушающее усилие среза болтов из наиболее распространённой стали СТ-3 составляет:

- М10 — около 2500-3000 кг.

- М12 — 4000-4500 кг.

- М14 — 5500-6000 кг.

Для обеспечения необходимого запаса прочности каждый элемент крепления должен испытывать нагрузку в пять раз меньше разрушительной. Для стальных пальцев усилие можно принимать на 10-15% выше указанных значений. Если нужное количество креплений не получается разместить в угловом узле, следует увеличить прочность косынками, для которых предпочтительно использовать угловую сталь вместо листовой. Это же применимо и к сварной конструкции рамы, что также помогает избежать использования излишне массивного сталепроката.

Помимо нагруженной верхней части станина включает в себя две стойки с ножками, обеспечивающими прессу достаточную устойчивость, и поперечную балку, которая может быть переставной при обработке деталей разного размера. Сечение верхней и нижней балок должно быть эквивалентным, также как и сечение элементов их крепления. Ножки и опору каждый волен реализовать по своим соображениям, они не испытывают рабочих нагрузок помимо собственной массы пресса. Единственное требование — наличие нижней перекладины, придающей конструкции дополнительную жёсткость.

Какой использовать домкрат и как его доработать

Наиболее доступным и пригодным для изготовления домашнего пресса будет гидравлический автомобильный домкрат стаканного типа. Как упоминалось выше, рабочее усилие вы вправе выбирать под свои задачи, в продаже присутствуют относительно недорогие устройства, способные выжимать до 20 тонн и даже больше.

Основная проблема с использованием таких домкратов заключается в их неспособности работать в перевёрнутом положении. Кажется наиболее логичным закрепить домкрат стационарно на верхней балке и использовать нижнюю как опору под деталь. Однако для этого потребуется доработка гидравлического механизма.

Первый вариант переделки домкрата — установка дополнительного расширительного бачка ёмкостью около 300 мл. Бачок связывается с заливным отверстием домкрата обычной силиконовой трубкой. Для её плотной посадки можно использовать резьбовые штуцеры под кислородный шланг, которые в ассортименте присутствуют в любом магазине автозапчастей.

Другой вариант переделки потребует разборки домкрата. Необходимо полностью слить масло и прокачать плунжер, затем скрутить верхнюю прижимную гайку, зажав её в тисках. После этого резиновой киянкой расшатывается внешний стакан, он должен выйти из посадочного кольца в основании домкрата. Сразу возле рычага плунжера расположено отверстие для забора рабочей жидкости. Вся проблема кроется здесь: стакан наполнен не полностью и поэтому в перевёрнутом состоянии отверстие не контактирует с маслом. Чтобы это устранить, в него нужно плотно запрессовать трубку, длиной почти во всю высоту стакана.

Если не переделывать домкрат, придётся реализовать более сложный механизм с дополнительной третьей балкой. Она должна скользить по боковым стойкам-направляющим и иметь достаточно плотную посадку, чтобы при накачке давления домкрат не сдвинулся с места. В нашем случае домкрат просто крепится в перевёрнутом положении к центру верхней балки. Здесь не нужно массивных болтов, достаточно проделать в опорной пластине домкрата пару отверстий и обеспечить фиксацию болтами М10 или М8, способными выдержать вес самого домкрата и незначительное усилие сдвига на начальном этапе сжатия.

Изготовление прижимных колодок

Шток домкрата не очень удобен в работе, обычно требуется увеличенная площадь сжимающих бабок для использования широкого набора пресс-форм и работы с крупногабаритными деталями. При этом усилие должно распределяться по всей площади сжимаемых поверхностей равномерно, не вызывая деформации.

В простейшем случае в роли прижимных колодок могут выступить короткие полнотелые чушки. В них достаточно просто изготовить глухие отверстия с резьбой для фиксации к основной конструкции пресса. Но такого рода детали не всегда доступны обывателю, поэтому предлагаем вариант собственного изготовления бабок, способных без вреда выдержать значительное усилие сжатия.

Верхняя бабка должна иметь возможность составного крепления со штоком домкрата, исключающего сдвиг во время работы. Говоря проще, в бабке следует изготовить несквозное отверстие, в которое пятка домкрата войдёт с минимальным зазором. Также понадобится пара отверстий для крепления пружин возвратного механизма.

Обе бабки можно изготовить из двух отрезков швеллера или четырёх кусков уголка, формирующих параллелепипед с открытыми боковыми гранями. Швы на плоскостях, через которые проходит ось основного рабочего усилия, следует заваривать сплошным швом изнутри, остальные — снаружи. Одна из граней глушится квадратной вставкой, после чего внутренняя полость заливается пескобетоном марки 500. После застывания бабка заваривается с другой стороны, так получаются две несжимаемые колодки.

Для посадки на домкрат достаточно приварить в верхней части бабки отрезок трубы соответствующего диаметра, которая выполнит роль обсадки стакана. Для ещё большей надёжности на дне гильзы крепится шайба с отверстием под пятку штока. Нижнюю бабку можно просто поставить на переставную балку, но лучше наварить пару уголков или стальных прутьев, ограничивающих сдвиг.

Переставная опорная балка

Как вы уже знаете, нижняя балка должна иметь сечение не меньше, чем у верхней, но она отличается по конструкции. Опорный стол изготавливается из двух швеллеров, обращённых рёбрами наружу, которые прикладываются по разные стороны стоек и свариваются в центральной части вставками из уголка или толстой арматуры. Вдоль центра балки имеется свободное пространство, чем объясняется необходимость изготовления нижней опорной колодки. Последняя должна опираться как минимум на половину ширины каждой полки, упоры от сдвига навариваются по центру нижней части.

Лучший вариант фиксации балки на стойках — с помощью массивных стальных пальцев. Для этого в вертикальных швеллерах рамы следует изготовить ряд круглых просечек на разной высоте с параллельным расположением. Как вы понимаете, диаметр пальцев не может быть меньше совокупного сечения всех болтов, используемых в скреплении верхней части рамы.

Возвратный механизм

Последняя часть конструкции самодельного пресса — пружинный механизм, который будет складывать домкрат при открытом перепускном клапане. Для этой цели подойдут обычные пружины для доводки дверей, которые можно в неограниченном количестве приобрести в любом хозяйственном магазине.

Задача осложняется при использовании верхней прижимной бабки, значительный собственный вес которой не позволит пружинам сжаться. Как вариант можно увеличить число пружин до четырёх или шести, или использовать более мощные пружины растяжения для ворот.

При отсутствии верхней колодки необходимо закрепить пружины к штоку домкрата. Для этого понадобится шайба, внутреннее отверстие которой больше регулировочного винта штока, но меньше диаметра поршня. Пружина крепится к ней через два небольших отверстия по краям и фиксируется к верхней балке аналогичным образом или на приваренных крючках. Располагать пружину строго вертикально не обязательно, вы можете компенсировать излишек длины наклонным положением.

Нередко у любителей что-то ремонтировать или мастерить возникает потребность в обработке деталей, узлов давлением (прессованием). Незаменимым подспорьем в этом станет гидравлический пресс, своими руками сконструированный.

1 Гидравлический пресс – коротко о назначении и принципе действия

Гидравлический пресс представляет собой оборудование, предназначенное для обработки материалов, различных изделий давлением. Устройство приводится в действие жидкостью, которая находится под высоким давлением. В основе работы пресса лежит закон Паскаля.

Оборудование состоит из 2 камер (цилиндров). В первом, меньшем, жидкость приводят в состояние с высоким давлением и подают по трубопроводу или специальному каналу в больший, рабочий цилиндр, где поступающая жидкость создает на поршне усилие, передаваемое на обрабатываемый материал через исполнительный инструмент. Необходимым условием работы пресса является наличие упора, не допускающего перемещение детали или заготовки под воздействием рабочего поршня. В качестве жидкости применяются специальные масла.

В современных промышленных гидравлических прессах расположение рабочего цилиндра чаще всего вертикальное и иногда горизонтальное. В зависимости от своего назначения и типа обрабатываемых материалов это оборудование развивает усилия от нескольких десятков до нескольких тысяч тонн. Пресс нашел широкое применение в металлообработке для штамповки, ковки, правки и гибки, выдавливания профилей и труб, а также при брикетировании, пакетировании, прессовании различных материалов, производстве резиновых, пластмассовых, древесностружечных изделий и во многих других областях.

2 Зачем нужен пресс дома – некоторые варианты применения

В домашней мастерской пресс небольшой мощности может стать ценным помощником при ремонте автомашины и других работах. Для того чтобы выпрессовать подшипник или сайлентблок и на его место запрессовать новый, не потребуется обращаться в автосервис и платить немалые деньги. С помощью пресса можно согнуть металлическую заготовку, сделать рихтовку, под давлением надежно склеить между собой две детали, спрессовать пластиковые бутылки, жестяные банки, бумагу или картон, выжать масло или влагу.

Покупка пресса заводского исполнения обойдется в кругленькую сумму. Но это оборудование можно изготовить самостоятельно, потратившись только на необходимые материалы. При этом можно будет создать устройство, приспособленное и адаптированное под конкретные нужды, с учетом решаемых задач. Так как пресс гидравлический самодельный в любом случае потребует некоторого места, то при отсутствии помещения под мастерскую его можно разместить в гараже.

3 Пресс гидравлический своими руками – конструкции и чертежи

Для домашней мастерской вполне достаточно пресса, развивающего усилия в 10–20 тонн или даже меньше – все зависит от круга поставленных задач. Кроме усилия, это оборудование имеет следующие основные характеристики:

- габариты;

- ход поршня;

- наличие манометра;

- рабочие параметры станины.

Для создания давления в рабочем цилиндре используется обычно ручной встроенный или отдельный гидравлический насос. Все зависит от выбора оборудования для изготовления пресса. Наиболее простой, легко реализуемый вариант самодельного пресса – конструкция на основе гидравлического домкрата бутылочного типа, у которого ручной встроенный насос.

Прежде чем приступить к изготовлению пресса, необходимо решить, под какие работы он будет предназначен, и, соответственно, какое усилие должен развивать. После этого необходимо подобрать и приобрести подходящий домкрат (если он будет использоваться при сборке пресса).

Следующий, самый важный этап – создание чертежа будущего пресса. Любой предлагаемый в интернете для самостоятельной сборки гидравлический пресс, чертежи к которому прилагаются, разработан и сделан на основе имевшихся в наличии металлических материалов и гидравлического оборудования. Поэтому, если строго следовать чужим разработкам, то сборка пресса может растянуться до бесконечности и будет заключаться в переделке и подгонке взятой за основу конструкции под приобретенный гидравлический домкрат.

При создании чертежа сначала требуется выбрать схему работы прессового оборудования:

- Домкрат установлен на основание станины и давит вверх.

- Домкрат зафиксирован у верха станины и давит вниз.

При этом нельзя забывать, что для выпускаемых домкратов правильное рабочее положение, предусмотренное изготовителем, вертикальное, выдвижным штоком вверх – переворачивать нельзя.

Как правило, используется первый вариант. Второй более удобен для некоторых видов слесарных работ (в частности, для выпрессовывания втулок, подшипников из каких-либо деталей).

4 Разработка чертежа пресса с гидравлическим домкратом

Далее разрабатывают станину – раму, внутри которой домкрат будет давить на детали. Она должна быть прочной и рассчитана на развиваемое домкратом усилие с запасом, так как приводимый в действие пресс будет одновременно давить вверх и вниз, стремясь разорвать раму. Основание станины должно обеспечивать достаточную устойчивость пресса и, желательно, иметь форму платформы. Ширина проема рамы зависит от размеров предназначенных для обработки материалов, но она должна быть не меньше, чем сумма габаритов устанавливаемых элементов прессового оборудования.

Высота – складывается из размера домкрата, желаемого свободного хода его штока, толщины подвижного рабочего стола и высоты предназначенных для обработки объектов. При схеме работы 1 домкрат устанавливают на основание, а упором для деталей будет служить верх станины. Усилие от штока будет передаваться на объект через подвижный рабочий стол. Его монтируют поверх домкрата на раму, по которой он должен свободно перемещаться вверх-вниз, удерживаемый боковыми направляющими.

С обеих сторон домкрата крепят оттягивающие пружины – одной проушиной к основанию станины, а другой к подвижному столу. Их назначение – сжатие домкрата в исходное состояние, когда шток не выдвинут (жесткость и размер пружин должны быть соответствующими). Возможен вариант, когда на шток одето приспособление в виде оправки, к которой крепят одну из проушин пружин – вторую фиксируют к основанию.

Вторая схема работы пресса предполагает, что упором для деталей будет основание станины, а домкрат устанавливают на подвижный стол, который подвешен к верху рамы на оттягивающих пружинах. Под головку штока домкрата в обеих рабочих схемах предусматривают гнездо на узле сопряжения (снизу подвижного стола (вариант 1) или верха станины (вариант 2). Это может быть небольшой отрезок трубы подходящего диаметра.

Для регулировки свободного хода штока домкрата и, соответственно, высоты обрабатываемых объектов возможны следующие решения:

- в верхней части станины делают винтовой привод с штурвалом. Вкручивая винт с плитой на конце, можно будет уменьшать просвет для деталей внутри станины;

- предусмотреть съемный упор в виде рабочего перемещаемого стола, который можно будет фиксировать на раме болтами и гайками или прутками. Для этого в станине просверливают отверстия с шагом по высоте меньше хода штока домкрата;

- предусматривают использование сменных вставок-подкладок из сплошного или полого стального профиля;

- комбинированное применение вышеописанных способов.

Все размеры на чертеже должны быть указаны с учетом не только габаритов домкрата, объектов обработки, но и размеров предполагаемого для использования при сборке пресса металлопроката.

5 Какие материалы и инструменты нужны для изготовления пресса?

Понадобятся следующие инструменты:

- сварочный аппарат;

- электроды;

- слесарная ножовка или угловая шлифмашина с отрезным диском для металла.

В качестве силового агрегата – выбранный гидравлический домкрат. Оттягивающие пружины – дверные, от передних автомобильных кресел или другие. При нижнем расположении домкрата в качестве детали оттягивающего приспособления можно использовать грибок моста со сдвинутыми шлицами – его одевают на шток, крепят пружины к нему и основанию рамы.

Металлопрокат, который может быть использован (объем и размеры согласно разработанному чертежу):

- швеллер от № 8 и выше, прямоугольная или квадратная труба от 40х40 мм, уголок от 50х50 мм – для станины, ее основания, съемного упора, подвижного рабочего стола;

- отрезок стального листа от 8 мм – при необходимости настила на основание или другие элементы конструкции с целью выравнивания поверхности;

- стальная полоса 10 мм – для направляющих, ребер жесткости станины (при необходимости);

- отрезок трубы под головку штока домкрата (подходящего диаметра, длиной примерно 1 см).

6 Как сделать гидравлический пресс самостоятельно?

После создания чертежа и подготовки необходимых инструментов, материалов, комплектующих будет ясно, как сделать гидравлический пресс. Сначала весь металл режут по размерам, указанным на чертеже. , если они предусмотрены конструкцией, на обозначенных для этого деталях.

Затем из отрезков основание, швы на стыках проваривают сверху и снизу. Сверху сваркой крепят соответствующих размеров стальную пластину. С помощью сварочного аппарата изготавливают П-образную конструкцию со строго прямыми углами, которую надежно приваривают к основанию – станина готова.

Изготавливают перемещаемый рабочий стол. Для этого можно использовать швеллер или трубу, отрезанную на длину, меньшую промежуточного расстояния между стойками рамы. К трубе приваривают кусочек трубы под шток домкрата. В качестве направляющих стола используют отрезки полосы длиной, которая равна ширине станины. Заведя трубу между стойками рамы, по бокам приставляют полосы и стягивают всю конструкцию болтами с гайками. Съемный регулировочный упор изготавливается аналогично, но в полосах напротив стоек просверливают отверстия для фиксации на нужной высоте.

Затем в предусмотренных местах доступным способом закрепляют оттягивающие пружины. Оттянув перемещаемый рабочий стол, устанавливают домкрат – пресс гидравлический, своими руками изготовленный, готов. Когда в нем нет необходимости, домкрат можно легко извлечь и использовать по своему прямому назначению.